تولید قطعات و تجهیزات صنایع فولاد

1- کریستالیزاتور

کریستالیزاتور (قالب مسی) مورد استفاده در صنایع فولاد ریزی

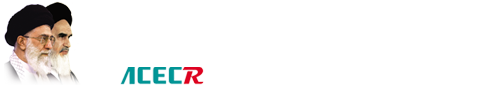

کریستالیزاتور بعنوان اولین سرد کننده مذاب، اساسی ترین قسمت ماشین ریخته گری پیوسته فولاد می باشد که در آن انجماد مذاب و شکل گرفتن شمش آغاز می شود. مهمترین کار کریستالیزاتور عبارت است از تامین انتقال حرارت زیاد از فولاد مذاب در حال انجماد و شرایط لازم برای شکل گرفتن مداوم پوسته بیرونی جامد و مقاومی جهت شمش ریخته گری به ترتیبی که این پوسته هنگام بیرون آمدن از کریستالیزاتور تحت تاثیر فشار فرواستاتیک مذاب درونی دچار پارگی نشود.

به طورکلی کریستالیزاتورهای ریختهگری مداوم به سه نوع یکپارچه، لولهای و صفحهای تقسیم میشوند.

قالب انجماد ساخته شده در مرکز فرآوری جهاد دانشگاهی تهران از نوع قالب صفحهای می باشدکه برای ریختهگری تختالهای بزرگ (اسلب) به کار می روند. چهار صفحه که دیواره قالب را تشکیل میدهند به یک قالب فولادی به نام ژاکت (جعبه آب) پیچ میشوند. کانالهای خنک کاری در دیواره پشت صفحات قالب یا در صفحات فولادی نگهدارنده قالب و جعبه آب به وسیله ماشین کاری بوجود می آیند.

در فرآیند ریخته گری پیوسته فولاد، فلز مذاب درون قالب خنک شونده با آب ریخته می شود. فلز مذاب در قالب ته باز مسی در کناره دیواره های آبگرد قالب منجمد شده و پوسته ای را تشکیل می دهد. عناصر کلیدی در تولید محصول شکل، ضخامت پوسته، توزیع حرارتی یکنواخت در پوسته، کیفیت سطحی و داخلی عاری از عیب با کمترین میزان تخلخل وآخال های غیرفلزی کم هستند.

در گروه فرآوری مواد ویژه فلزی، پروژه ساخت کریستالیزاتور صفحهای (مجموعهای از صفحات مسی با شیارها و مجراهای تعبیه شده آب درآن که بوسیله پیچ و مهره متصل می شوند) با موفقیت به پایان رسیده و در واحد فولاد سازی اهواز مورد بهره برداری قرار گرفته است.

کریستالیزاتور (قالب مسی) مورد استفاده در صنایع فولاد ریزی

جهت بازدهی مطلوب قالب، بایستی حرارت انجماد و حرارت اضافی ازطریق دیواره به آب خنک کننده هدایت شود. این امر در مورد انواع مختلف قالب به کار می رود و در نتیجه فلز به کار رفته در قالب بایستی بالاترین حد ممکن هدایت حرارتی را دارا باشد. استحکام و مقاومت ماده قالب تعیین کننده میزان پایداری و ثبات قالب می باشد. جهت حداقل کردن تاب برداشتن و خوردگی مکانیکی که بوسیله خراشیدگی ناشی از حرکت رشته فولادی و سرباره نسبت به قالب ایجاد می شود، مقاومت مکانیکی بالا و سختی بالا برای ماده قالب یک اصل کلی و مطلوب محسوب می شود. همچنین خاصیت دیگر آن است که دمای تبلور مجدد آن به اندازه کافی بالا باشد تا از نرم شدن فلز جلوگیری نماید.

انواع مواد قالب مورد استفاده در ساخت کریستالیزاتور:

- DHP Cu (Posohorous Deoxidized Copper)

- CuAg

- CuCrZr

- CuNiBe

کریستالیزاتور (قالب مسی) مورد استفاده در صنایع فولاد ریزی جهت افزایش خواص مکانیکی معمولاً بر روی شمش های ریخته گری شده کار مکانیکی انجام میگیرد. زیرا به دلیل ساختار دندریتی شمشهای ریختهگری لازم است کارمکانیکی قابل ملاحظهای جهت ریزکردن ساختار و همگن کردن فلز یا آلیاژ انجام گیرد تا خواص مکانیکی آن به ویژه داکتیل بودن و استحکام به مقدار زیادی بهبود یابد.

2- چرخ مسی:

(قالب کریستالیزاتور خطوط پراپرزی از نوع آلیاژ مس کروم زیرکونیوم)

اهداف اجرای این طرح یکی از مهمترین اجزای خط تولید مفتول مسی میباشد که هر خط تولید مفتول توانایی تولید روزانه پیش از 300 تن مس را دارد. تا قبل از این محصول کاملا وارداتی بوده و به دلیل تحریم های موجود تامین آن از خارج از کشور با مشکل جدی رو به رو شده است، به طوری که احتمال توقف خط تولید مفتول مسی به دلیل نبود چرخ مسی وجود داشته است. با تولید این قطعه برای اولین بار در داخل کشور توسط جهاد دانشگاهی علاوه بر صرفه جویی ارزی، نیاز به واردات این محصول نیز می تواند از بین برود.

دستاوردهای حاصل از اجرای طرح:

- رسیدن به دانش تولید شمش های سنگین از آلیاژ مس-کروم-زیرکونیوم که می تواند تولید قالبهای ریخته گری مداوم صنایع فولاد سازی نیز مورد استفاده قرار گیرد.

- بومی سازی قالب خط پراپرزی تولید مفتول مس

- نمونه تولیدی در مقایسه با نمونه خارجی دارای عمر کارکرد طولانی تری بوده است.

- جلوگیری از خروج ارز

- ایجاد امکان صادرات این محصول

وضعیت تولید محصول/ فناوری در دنیا و جایگاه ایران در این موضوع:

خط properzi تولید مفتول مسی ابداع شرکت Continuus Properzi spa ایتالیا میباشد که در دنیا پیش از 50 خط فعال در زمینه تولید مفتول به این روش درحال فعالیت هستند که تعدادی از این خطوط در کشور ایران قرار دارند. یکی از قطعات مصرفی بسیار مهم این خط تولید، قالب کریستالیزاتور مسی میباشد که با نام casting wheel نیز شناخته میشود. این قطعه درخط properzi وظیفه انجماد مذاب و تبدیل آن به مقطع مسی جهت انجام عملیات نورد را دارد. جنس قالب کریستالیزاتور مورد استفاده در این خط از آلیاژ مس-کروم-زیرکونیوم است که دو شرکت KME آلمان وLebronze فرانسه این آلیاژها را به ترتیب با نامهای ELBRODUR و CRM16E به ثبت رساندهاند و این دو شرکت از جمله تولید کنندگان انحصاری این محصول میباشند. درکشور برای اولین بار این casting wheel توسط مرکز تحقیقات فناوری فرآوری مواد فلزی سازمان جهاددانشگاهی تهران ساخته شده است و توانسته تمامی تاییدیههای محصول را اخذ نماید.

آلیاژ مس-کروم-زیرکونیم دارای پیچیدگیهای فنی بالایی میباشد به ویژه زمانی که نیاز به تولید این آلیاژ در مقیاس صنعتی باشد. به دلیل تمایل به اکسیداسیون شدید کروم و زیرکونیم روش تولید پیچیدهای دارد. علاوه بر موضوع آلیاژ قطعه، تولید قطعهای با این ابعاد نیاز به مراحل شکلدهی مختلف و پیچیدهای دارد.

مشخصات فنی:

- آلیاژ: مس کروم زیرکونیم(C18150)

- قطر: 2300 میلیمتر

- عمر کاری قطعه: تولید حداقل 8000 تن مفتول مسی

- هدایت حرارتی بالا (high thermal conductivity)

- استحکام مکانیکی و سختی بالا (high hardness and strength)

- استحکام مکانیکی و سختی بالا در دمای بالا ( high hardness and tensile strength at elevated temperatures)

- دمای تبلور مجدد بالا (high softening and recrystallization temperatures)

- استحکام بالای خستگی مکانیکی و خستگی حرارتی (high thermal-mechanical fatigue strength)

3- لانس

4- صفحات مسی

صفحات از جنس مس خالص برای خط آلومینیوم ریزی

5- آلیاژ یودیمت

6- دمبلوک

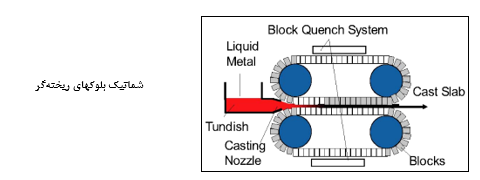

قالبهای ریختهگری پیوسته خط هزلت (دمبلوک)

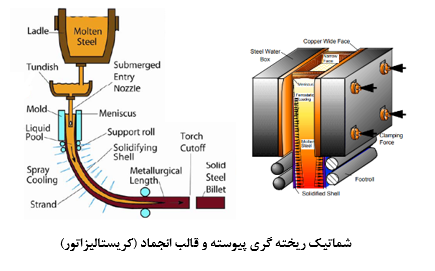

روش ریختهگری هزلت علاوه بر تسمههای آلومینیوم، مس، سرب و روی برای ریختهگری میلگردها و ورق های آندی مسی به کار میرود. این ماشین ریختهگری پیوسته یک قالب کاملاً متحرک شامل تسمههایی موازی از جنس فولاد کربنی است که در سطوح بالایی و پایینی تحت فشار کشیده میشوند. زنجیرههایی از بلوکهای فولادی یا مسی(دمبلوکها) همراه با این تسمهها حرکت کرده و عرض محصول مورد نظر را با فاصله خود از کنارهها تنظیم مینمایند.

ساخت لانس برای صنایع فولادریزی

اهداف اجرای طرح (مشکلات، نیازهای موجود در جامعه، صرفه جویی ارزی، ...):

- رفع مشکل تأمین این تجهیز در صنعت فولاد کشور به دلیل تحریم های ظالمانه

- ارائه توانمندیها و ظرفیتهای جهاد دانشگاهی تهران در حوزه مس و صنایع مرتبط

- ایفای نقش دانشگری جهاد دانشگاهی و تکمیل چرخهی تولید صنعتی

- استفاده از سوابق پژوهشی در حوزه مس در راستای حل مشکلات صنعت

دستاوردهای حاصل از اجرای طرح:

- خودکفایی در تولید مجموعه لانس و ارائه توانمندی ساخت انواع لانسها

- امکان ساخت مجموعههای مختلف لانس برای صنایع فولاد کشورهای همسایه

- جلوگیری از خروج ارز

- اشتغالزایی

وضعیت تولید محصول/ فناوری در دنیا و جایگاه ایران در این موضوع:

این محصول توسط تعداد محدودی کشور اروپایی و آمریکایی تولید میگردد و به کشورهای فعال در زمینه فولاد صادر میگردد.

جایگاه طرح به لحاظ سطح فناوری:

ساخت تجهیزاتی از قبیل مجموعه لانس که در آن از مس خالص و عاری از اکسیژن استفاده شدهاست در ردهی تکنولوژی سطح بالا قرار میگیرد.